Production d'haltères de qualité

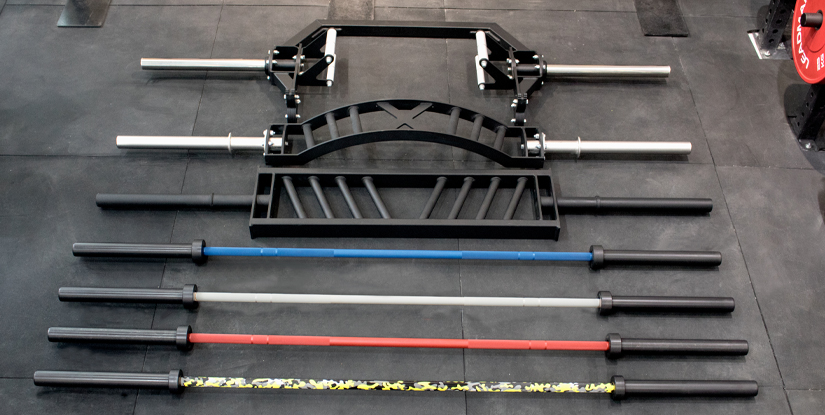

Dans le monde de la musculation, l'haltère est une pièce d'équipement emblématique. Des athlètes professionnels aux amateurs de fitness, les haltères sont des outils essentiels pour développer la force, augmenter la masse musculaire et améliorer la condition physique générale. Cependant, tous les haltères ne se valent pas. La qualité d'un haltère peut avoir un impact significatif sur les performances, la sécurité et la longévité. Cet article se penche sur les subtilités de la production d'haltères de qualité, en explorant les matériaux, les processus et les normes qui définissent un haltère de qualité supérieure.

Introduction

Lorsqu'il s'agit d'équipement de fitness, la qualité est importante. Un haltère de haute qualité est plus qu'une simple tige métallique munie de poids ; c'est un outil conçu avec précision pour résister à des séances d'entraînement intenses tout en offrant des performances optimales. Comprendre ce qui entre dans la fabrication d'un haltère de qualité peut aider les consommateurs à prendre des décisions éclairées lors de l'achat de cet équipement de fitness essentiel. Cet article explore les différents aspects de la production d'haltères, de la sélection des matériaux aux processus de fabrication, et la manière dont ces facteurs contribuent à la qualité globale du produit final.

L'importance des matériaux : Les fondements des haltères de qualité

1. Composition de l'acier

Le principal matériau utilisé dans la fabrication des haltères est l'acier, mais tous les aciers ne se valent pas. Les haltères de haute qualité sont généralement fabriqués à partir d'alliages d'acier spécifiques qui offrent un bon équilibre entre résistance, durabilité et flexibilité. Les alliages d'acier couramment utilisés dans la production d'haltères comprennent l'acier au chrome-molybdène (chrome-moly), qui offre une résistance et une robustesse excellentes, et l'acier à haute teneur en carbone, connu pour sa durabilité et sa capacité à supporter de lourdes charges. La composition précise de l'acier peut avoir un impact significatif sur les caractéristiques de performance de l'haltère, telles que son élasticité (flexion) et sa rigidité en torsion.

2. Paliers lisses

Les manchons d'un haltère sont les pièces rotatives qui maintiennent les plateaux de poids. Les haltères de qualité sont dotés de roulements de précision qui permettent une rotation en douceur, réduisant ainsi les frottements et l'usure. Les types de roulements les plus courants sont les bagues, qui sont moins chères mais offrent plus de friction, et les roulements à aiguilles, qui permettent une rotation plus régulière mais sont plus coûteux. Le type de roulement utilisé peut affecter les performances de l'haltère, en particulier lors de mouvements dynamiques tels que les épaulés-jetés et les arrachés.

3. Finitions et revêtements

Les finitions et les revêtements appliqués à un haltère n'améliorent pas seulement son apparence, mais le protègent également de la corrosion et de l'usure. Les revêtements les plus courants sont le zingage, qui offre une protection de base contre la corrosion, le chromage, qui offre une finition plus durable et plus attrayante, et le nickelage, connu pour sa dureté et sa résistance à l'usure. Certains haltères haut de gamme sont dotés de revêtements spécialisés tels que Torx ou Hydro, qui offrent une durabilité et une adhérence supérieures. Le choix du revêtement peut avoir un impact sur la longévité et les performances de l'haltère, en particulier dans les environnements d'entraînement difficiles.

4. Le moletage

Le moletage fait référence au motif en croix sur la zone de préhension de l'haltère, qui aide à empêcher les mains de glisser pendant les levées. Un moletage de qualité est précis, cohérent et offre la bonne prise sans être trop agressif. Certains haltères sont dotés d'un moletage en relief près des manches pour aider les haltérophiles à maintenir une bonne prise pendant des exercices comme les deadlifts. Le type et la qualité du moletage peuvent avoir un impact significatif sur l'expérience de l'utilisateur, en particulier lors de levées lourdes ou d'entraînements en sueur.

Processus de fabrication : Fabriquer la haltère parfaite

1. Méthodes de forgeage

La méthode utilisée pour façonner l'acier de l'haltère a un impact significatif sur sa qualité et ses performances. Il existe deux méthodes principales de forgeage : le forgeage à froid et le forgeage à chaud. Le forgeage à froid consiste à façonner l'acier à température ambiante en exerçant une pression extrême, ce qui permet d'obtenir une barre plus dense, plus solide et présentant moins d'imperfections. Le forgeage à chaud consiste à chauffer l'acier à haute température puis à le façonner, ce qui permet de créer une barre plus flexible avec un fouet unique. Les deux méthodes ont leurs avantages et le choix entre les deux dépend souvent de l'utilisation prévue de l'haltère.

2. Traitement thermique

Le traitement thermique est un processus essentiel dans la production d'haltères qui consiste à chauffer et à refroidir l'acier pour obtenir des propriétés mécaniques spécifiques. Un traitement thermique approprié peut accroître la résistance, la dureté et la durabilité de l'acier, ce qui rend l'haltère plus résistant à la flexion et à la rupture. Le processus exact de traitement thermique varie en fonction du type d'acier et des caractéristiques de performance souhaitées. Les haltères de qualité supérieure sont soumis à des processus de traitement thermique précis afin de garantir des performances et une longévité optimales.

3. Usinage de précision

L'usinage de précision est essentiel pour garantir que tous les composants de l'haltère s'emboîtent correctement et fonctionnent comme prévu. Ce processus implique l'utilisation de machines de pointe pour obtenir des tolérances serrées, en particulier au niveau des manchons et des roulements. Les haltères de qualité supérieure sont soumis à des processus d'usinage méticuleux afin de garantir que les manchons tournent en douceur, que les roulements s'alignent parfaitement et que la structure globale est équilibrée et symétrique. Ces processus de précision contribuent à la performance et à la sécurité d'utilisation de l'haltère.

4. Contrôle de la qualité et essais

Le contrôle de la qualité est un aspect crucial de la production d'haltères qui garantit que chaque haltère répond aux normes du fabricant en matière de performance, de durabilité et de sécurité. Cela implique des tests rigoureux de divers composants, notamment la capacité de poids, la rigidité à la torsion et la rotation du manchon. Les fabricants de qualité supérieure procèdent à des contrôles de qualité complets à chaque étape de la production, des matières premières aux produits finis. Ces procédures de test rigoureuses permettent d'identifier et d'éliminer tout défaut ou incohérence, garantissant ainsi que chaque haltère fonctionne comme prévu.

Normes et certifications : Garantir la qualité et la sécurité

1. Normes de la Fédération internationale d'haltérophilie (IWF)

La Fédération internationale d'haltérophilie (IWF) fixe des normes strictes pour les haltères utilisés dans les compétitions d'haltérophilie. Ces normes comprennent des spécifications relatives au poids, aux dimensions, à la composition des matériaux et aux caractéristiques de performance. Les haltères qui répondent aux normes de l'IWF sont certifiés pour être utilisés dans les compétitions officielles, ce qui garantit l'équité et la sécurité pour tous les participants. Les fabricants qui produisent des haltères certifiés par l'IWF doivent respecter ces normes strictes tout au long du processus de production.

2. Normes de la Fédération internationale de powerlifting (IPF)

La Fédération internationale de powerlifting (IPF) définit également des normes spécifiques pour les haltères utilisés dans les compétitions de powerlifting. Ces normes diffèrent de celles de l'IWF sur certains aspects, reflétant les exigences uniques des exercices de powerlifting tels que les squats, les bench presses et les deadlifts. Les haltères certifiées par l'IPF doivent répondre à des exigences en matière de poids, de dimensions, de rotation des manches et de durabilité. Les fabricants qui produisent des haltères certifiés par l'IPF doivent se soumettre à des tests rigoureux et à des processus de certification pour garantir la conformité à ces normes.

3. Autres normes industrielles

Outre les normes de l'IWF et de l'IPF, il existe d'autres normes et certifications industrielles auxquelles les fabricants peuvent se conformer. Il s'agit notamment des normes établies par des organisations telles que l'USA Weightlifting et les CrossFit Games, qui ont leurs propres exigences spécifiques pour les haltères utilisés dans leurs compétitions. Le respect de ces normes garantit que les haltères conviennent à différents types d'entraînement et de compétition, ce qui permet aux utilisateurs d'avoir confiance dans la qualité et la sécurité de leur équipement.

Questions fréquemment posées

FAQ sur la production d'haltères

Quels sont les différents types de méthodes de production d'haltères ?

Il existe principalement deux types de méthodes de production d'haltères : le forgeage à froid et le forgeage à chaud. Le forgeage à froid consiste à façonner l'acier à température ambiante à l'aide d'une pression extrême, ce qui permet d'obtenir une barre plus dense, plus solide et présentant moins d'imperfections. Le forgeage à chaud consiste à chauffer l'acier à des températures élevées puis à le façonner, ce qui permet d'obtenir une barre plus souple avec un fouet unique. Chaque méthode a ses avantages et le choix entre les deux dépend souvent de l'utilisation prévue de l'haltère. Les haltères forgés à froid sont généralement plus durables et conviennent aux charges lourdes, tandis que les haltères forgés à chaud offrent plus de souplesse, ce qui les rend idéaux pour les mouvements dynamiques tels que les épaulés-jetés et les arrachés.

Quels sont les matériaux utilisés pour la production d'haltères de haute qualité ?

Les haltères de haute qualité sont généralement fabriqués à partir d'alliages d'acier spécifiques qui offrent un bon équilibre entre résistance, durabilité et flexibilité. Les alliages d'acier couramment utilisés dans la production d'haltères comprennent l'acier au chrome-molybdène (chrome-moly), qui offre une excellente résistance et une grande robustesse, et l'acier à haute teneur en carbone, connu pour sa durabilité et sa capacité à supporter de lourdes charges. Les manchons d'un haltère sont souvent équipés de roulements de précision, tels que des bagues ou des roulements à aiguilles, afin d'assurer une rotation en douceur. En outre, divers revêtements tels que le zinc, le chrome ou des finitions spécialisées sont appliqués pour protéger l'haltère de la corrosion et de l'usure, et des moletages sont ajoutés à la zone de préhension pour assurer une prise sûre pendant les levées.

Comment puis-je savoir si un haltère est de haute qualité ?

Plusieurs facteurs peuvent vous aider à déterminer si un haltère est de haute qualité. Recherchez des haltères fabriqués à partir d'alliages d'acier spécifiques tels que le chrome-moly ou l'acier à haute teneur en carbone, car ces matériaux offrent une résistance et une durabilité supérieures. Vérifiez le type de roulements utilisés dans les manchons - les roulements à aiguilles assurent une rotation plus régulière que les douilles. Examinez la finition et les revêtements pour vous assurer de leur résistance à la corrosion et de leur durabilité, et évaluez le moletage pour vous assurer qu'il est cohérent et qu'il offre une bonne prise. En outre, les haltères de haute qualité sont souvent certifiés par des organisations telles que la Fédération internationale d'haltérophilie (IWF) ou la Fédération internationale de dynamophilie (IPF), ce qui indique qu'ils répondent à des normes strictes en matière de performance et de sécurité. Enfin, tenez compte de la réputation du fabricant et des commentaires de ses clients, qui peuvent vous donner des indications précieuses sur la qualité et la fiabilité globales de l'haltère.

Quelle est la différence entre des haltères forgés à froid et des haltères forgés à chaud ?

Les haltères forgés à froid sont façonnés à température ambiante sous une pression extrême, ce qui permet d'obtenir une barre plus dense et plus résistante, avec moins d'imperfections. Cette méthode permet généralement de produire des haltères plus durables et plus adaptés à la manutention de charges lourdes, car la structure moléculaire de l'acier est comprimée, ce qui le rend moins susceptible de se plier ou de se briser. Les haltères forgés à chaud, en revanche, sont façonnés après avoir chauffé l'acier à haute température. Ce processus permet à la barre d'être plus flexible et plus souple, ce qui la rend idéale pour les mouvements dynamiques tels que les épaulés-jetés et les arrachés. Bien que les deux méthodes aient leurs avantages, les haltères forgés à froid sont généralement préférés pour l'haltérophilie et l'entraînement de force lourde, tandis que les haltères forgés à chaud sont souvent préférés par les haltérophiles et les athlètes de CrossFit qui apprécient le fouet pour les mouvements explosifs.

Comment le traitement thermique affecte-t-il la qualité des haltères ?

Le traitement thermique est un processus essentiel dans la production d'haltères qui consiste à chauffer et à refroidir l'acier pour obtenir des propriétés mécaniques spécifiques. Un traitement thermique approprié peut accroître la résistance, la dureté et la durabilité de l'acier, rendant l'haltère plus résistant à la flexion et à la rupture. Ce processus permet d'éliminer les tensions internes de l'acier, qui pourraient sinon entraîner une défaillance prématurée. Le processus exact de traitement thermique varie en fonction du type d'acier et des caractéristiques de performance souhaitées. Les fabricants de qualité supérieure appliquent des processus de traitement thermique précis pour garantir les performances optimales et la longévité de leurs haltères. Sans traitement thermique approprié, un haltère peut ne pas fonctionner comme prévu, ce qui peut entraîner des problèmes de sécurité lors de son utilisation.

Conclusion

La production d'haltères de qualité est un processus complexe et méticuleux qui implique une sélection minutieuse des matériaux, des techniques de fabrication précises et un contrôle de qualité rigoureux. Du type d'acier utilisé aux méthodes de forgeage et de finition, chaque aspect de la production contribue aux performances, à la durabilité et à la sécurité du produit final. La compréhension de ces processus de production peut aider les consommateurs à prendre des décisions éclairées lors de l'achat d'haltères, en s'assurant qu'ils investissent dans un équipement qui répond à leurs besoins et à leurs normes en matière de conditionnement physique.

Que vous soyez un athlète professionnel, un haltérophile de compétition ou un passionné de fitness, la qualité de votre équipement joue un rôle crucial dans votre parcours d'entraînement. Un haltère de haute qualité peut améliorer vos performances, réduire le risque de blessure et constituer un outil fiable pendant des années. En choisissant des haltères provenant de fabricants qui privilégient des processus de production de qualité, vous pouvez être certain d'investir dans un équipement qui vous aidera à atteindre vos objectifs de remise en forme de manière sûre et efficace.

Prêt à rehausser votre marque avec des plaques de pare-chocs personnalisées ?

Les plaques de pare-chocs personnalisées peuvent renforcer la présence de votre marque, fidéliser vos clients et stimuler la croissance grâce à une identité remarquable adaptée à votre vision.

Découvrez comment Leadman Fitness peut créer des plaques de pare-chocs personnalisées de haute qualité pour amplifier votre marque.Contactez-nous dès aujourd'hui pour un devis gratuit !